PLC是数控加工中心正常运行的软件核心,一个完善的PLC程序不仅能使数控加工中心正常运行,还要让人看起来一目了然,既为自己调试提供方便,还能帮助维修人员查找故障和分析原因。

1 控制要求

数控加工中心刀具库由六种刀具组成,按钮SB1-SB6分别为六种刀具选择按钮;ST1~ST6为刀具到位行程开关,由霍尔元件构成。

1.1 初始状态时,PLC记录当前刀号。

1.2 当按下按钮SB1~SB6中的任何一个时,PLC记录该刀号,然后刀盘按照离请求刀号*近的方向转动。转盘转动到达刀具位置时,到位指示灯发亮,机械手开始换刀,且换刀指示灯闪烁。5 S后换刀结束。

1.3 换刀过程中,其它换刀请求信号均无效。换刀完毕,记录当前刀号,等待下一次换刀请求。

2 程序设计

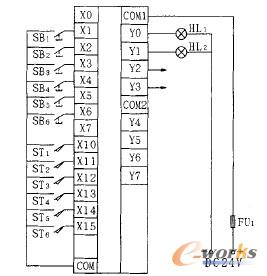

2.1 数控加工中心刀库选择PLC控制输入、输出地址见表1。

2.2 数控加工中心刀库选择PLC控制接线图如图1。

图1 PLC控制接线图

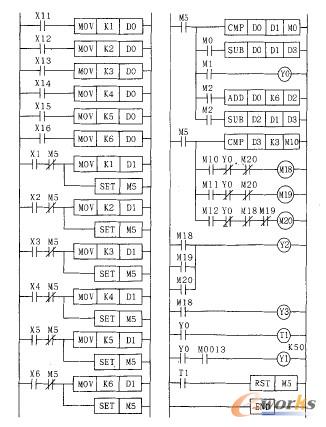

2.3 根据控制要求,数控加工中心刀库选择PLC控制梯形图如图2。

图2 PLC控制梯形图

3 程序说明

3.1当1号刀具处在机械手的位置时,霍尔元件动作,即ST1动作,梯形图中X11闭合,将K1传人数据寄存器D0中;当2号刀具处在机械手的位置时,霍尔元件动作,即ST2动作,梯形图中X12闭合,将K2传人数据寄存器D0中。以此类推,记录当前的刀具号。

3.2 当请求选择1号刀具时,按下请求刀具按钮SB1,将K1传人数据寄存器D1中,同时使M5置位,其它请求信号无效;同理,当请求选择2号刀具时,按下请求刀具按钮SB2,将K2传人数据寄存器D1中,同时使M5置位,其它请求信号无效。以此类推,记录当前请求的刀具号。

3.3 M5置位后,比较指令使得

3.3.1 如果数据寄存器D0>D1,则M0闭合,执行减法运算D0-D1,运算结果存人D3中,然后将D3进行比较。若D3>K3,则刀具盘离请求刀号逆转方向*近,M10闭合,使得M18闭合,继而Y2、Y3闭合,电动机带动刀具盘逆转;若D3=K3,则刀具盘离请求刀号顺转方向*近,M11闭合,使得M19闭合,继而Y2闭合,电动机带动刀具盘顺转;同理,若D3<K3,则电动机带动刀具盘顺转。

3.3.2 如果数据寄存器DO=D1,则M1闭合,使得Y0闭合,到位指示灯亮,Y0常开触点闭合,机械手开始换刀,且Y1驱动换刀指示灯闪烁。经过5S后,T1动作,M5复位,换刀结束。

3.3.3 当D0<D1时,M2闭合,M2常开触点闭合。由于DO<D1,直接相减是一个负数,结果出错,因而将D0加上刀具总数后减去D1,将得出的数据进行比较。重复以上过程,使得D0=D1,机械手进行换刀操作。

首先简单介绍一下刀具交换装置的基本情况,刀库是可正反向旋转的链式刀库、装在刀具交换装置上的机械手用15个步骤将刀库中的刀具交换到主轴,并将主轴刀具还回刀库对应的刀套中。为尽量缩短换刀时间,我们采用刀具预选与零件加工同时进行的方式来压缩换刀时间。机械手动作顺序如下:

步骤 1:平移缩回,抓刀库中预选的刀具:步骤2:拔刀伸出,拔出刀套中的刀具:步骤3:平移伸出,离开刀库侧抓刀位置:步骤4:拔刀缩回,机械手缩回:步骤 5:摇臂伸出,摇臂转向主轴侧:步骤6:平移伸出,抓主轴刀具:步骤7:拔刀伸出,拔出主轴中的刀具:步骤8:换刀正转或反转,刀具交换:步骤9:拔刀缩回,将预选刀具插入主轴:步骤10:平移缩回,机械手离开主轴:步骤11:摇臂缩回,摇臂转向刀库侧:步骤12:拔刀伸出,准备将主轴刀具送回刀库:步骤 13:平移缩回,机械手移向刀库:步骤14:拔刀缩回,将主轴刀具插入刀库:步骤15:平移伸出,离开刀库侧抓刀位置。

以上15个步骤可分为如下4个阶段:

第1阶段:抓新刀。Txx代码控制刀库按就近方向转动到编程刀具所在的位置,到位且有刀库定位I信号后启动机械手,经过步骤1→步骤2→步骤3→步骤4,将编程刀具抓在手上等待换刀。

第2 阶段:换刀。M06启动换刀固定循环“TOOL”。“TOOL”控制各坐标移动到换刀位置,并用M90通知PLC启动换刀,PLC用M90信号请求NC “读入禁止”并启动机械手换刀步骤5→步骤6→步骤7→步骤8→步骤9→步骤10→步骤11,同时用步骤5的到位信号控制刀库转到主轴刀号的位置。

第3阶段:还刀。步骤5启动的刀库旋转停止且有刀库定位I信号后,启动机械手步骤12→步骤13→步骤14→步骤15,将主轴刀具还到刀库中并将记忆主轴刀号的存储器*新。步骤11完成后,取消“读入禁止”,激活刀具参数,加工程序和机械手还同时进行。

第4 阶段:抓预选新刀。在M06的下一段紧跟下道工序要用的刀具号Txx,刀库在完成还刀动作后可在零件加工的同时启动机械手步骤1→步骤2→步骤3→步骤 4,将下道工序所用的刀具预选抓到机械手上,等待M06启动后面的换刀动作,这样大大缩短了刀具交换的时间,提高了工作效率。

注意事项:

Txx和M06不能编在同一程序段内:

在固定循环TOOL中,所有位移程序段应加G153(段有效)取消基本偏移:

三个换刀过程:①装刀:主轴无刀,Txx/M06直接安装编程刀具:②换刀:主轴有刀,交换编程刀具和主轴刀具:③还刀:主轴有刀,编程T0,将主轴刀具还回刀库。

主轴准停角度利用PLC浮点参数MD14514[0]:$MN_USER_DATA_FLOAT[0]

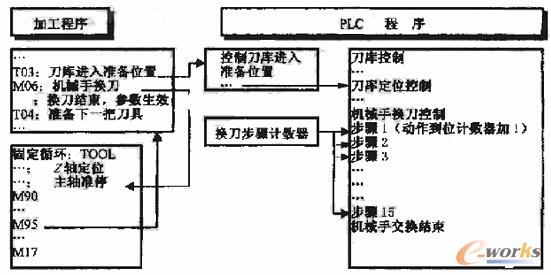

本编程方法的核心是将机械手动作按时序分成共15个步骤。“步骤”存储在一个中间的变量中,该中间变量点占一个字节,每个“步骤”完成后将中间变量的值修改为下一个“步骤”,而整个步骤全部完成后将中间变量置为零,下一个换刀指令到来后又从步骤1开始执行。这样不仅使PLC程序简单、直观,而且由于“步骤” 是唯一的,这样就能避免信号之间的互相干扰,编程人员再也不用绞尽脑汁来为每一个输出信号加各种限制条件,巧妙利用“变量”达到事半功倍的效果。加工程序和PLC程序关系见下图。

此外,数控加工中心刀库运转、托盘交换等也可以用这种方法来编程。