作为全球*大雇主排行榜第十位的富士康,携手阿里14亿布局机器人行业,*有新闻报道出3C机器人未来5年需求或达30万台,可见机器人是未来发展趋势。从*初的普铣到现在的数控铣床(数控加工中心),人们对加工精度、批量化自动化生产提出了*高的要求,这就实现了数控加工中心和机器人的相结合,数控加工中心上下料机器人由此诞生。

在用数控加工中心加工轮毂等大型零件时,负载可达几十公斤重,其外形也大多是盘类件。这类加工件数量大,机床几乎要24小时运行。在欧美等发达国家早已采用机器手来自动上料和下料,代替了人工。下面就以一个盘类零件的加工为例,概括性地介绍数控加工中心上下料机器人。

数控加工中心上下料机器人工作原理

数控加工中心上下料机器人要根据加工零件的形状及加工工艺的不同,来采用不同的手爪抓取系统。而完成抓取,搬运和取走过程的运动机构就是大型直角坐标机器人,它们通常就是一个水平运动轴(X轴)和上下运动轴(Z轴)。被加工零件形状和重量不同所采用的手爪形状及结构也不同,手爪的类型及尺寸要根据具体的零件及加工工艺来定。

一、 机械结构

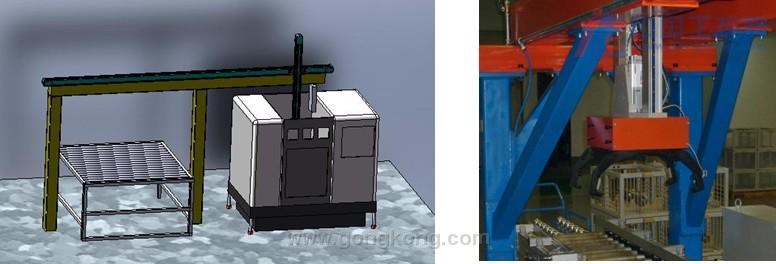

通常毛坯料和加工完的工件分别放置在数控加工中心的一侧或两侧。图1中给出的两个例子是*常见的上下料和机床位置关系。

这里Z轴,手爪系统和毛坯件的总重量通常是100到300公斤。对于负载重量小及抓取后不需转动处理(下料时),Z轴就用单根的LM-A44结构。如果负载较重或及下料时负载还要被转动,Z轴就用如图2的双根加强型的LM-A88结构。LM-A44结构可以抓取60公斤重负载,LM-A88可以抓取300公斤重负载。Z轴的有效行程从200mm到2000mm,可以满足常见的数控加工中心上下料要求。

整体效果图 Z轴LM-A88抓取轴

X轴的行程较长,小负载时采用一根PAS44BB或两根PAS43BB结构。大负载时采用两根PAS44BB结构或加强型PAS88BB结构。X轴的负载是指Z轴,手爪系统和毛坯件的总重量。X轴的负载从200公斤到800公斤,其标准的有效行程*长达5600mm。特殊要求X轴的负载可达3000公斤,其有效行程*长达12000mm。 通常情况下采用一个X轴,两个Z轴结构,其中一个Z轴仅用于上料,另一个Z轴仅用于下料。这是Z轴可以是齿型带传动,而X轴要采用齿轮齿条传动方式。

二、 传动方式及运动参数

标准型X轴和Z轴采用齿型带传动,其运行速度根据负载大小及行程*高可达5米/秒。但实际中我们常用的运行速度是0.5~1米/秒, 小负载时达到2米/秒。

对于大负载或行程超过6000mm时,通常采用齿轮齿条传动方式,这时运行速度低些。

采用齿型带传动时其高速运行后重服定位精度是0.05mm。采用精密性齿型带传动时其重服定位精度是0.02mm。这对机床上料来说精度足够了。

要根据所加工工件的不同,来选择合适的手爪。根据负载及其转动惯量、行程、运动速度(*大速度、加速度等)等来选取合式型号的直线运动单元(X轴和Z轴)、所配驱动电机、减速机和数控系统等。针对用户需求进行选型,每个环节都保证足够高的安全系数,保证长期、高精度、高速、高效地工作。

三 、动作描述

为了提高效率通常采用两台机器人,一个用于上料,一个用于下料。整个上下料过程主要由两步完成,无论采用一个机械手还是采用两个Z轴系统,其工作过程几乎完全一样:1 抓取毛坯及放到工作台卡盘上过程;2从工作台卡盘取下零件及放置到特定位置过程。下面分别加以简单描述:

1、 抓取毛坯及放到工作台卡盘上过程:

毛坯料通常由链条式传送带运输到指定的位置,由气动或电动定位机构进行初步定位,保证每次机器人从同一位置抓取零件。当X轴向右运动到毛坯料前方时停止运动,Z轴向下运动使张开的手爪刚好能抓住毛坯件。这时闭合手爪抓住毛坯。然后Z向上运动到指定高度后(不会发生碰撞),X轴向左运动到工作台卡盘正上方,然后Z轴向下运动把毛坯装入卡盘或工装内。然后卡盘夹紧,Z轴上升到超出机床防护罩上方,X轴再运动到毛坯上方或等待卡盘上方。

毛坯料通常由链条式传送带运输到指定的位置,由气动或电动定位机构进行初步定位,保证每次机器人从同一位置抓取零件。当X轴向右运动到毛坯料前方时停止运动,Z轴向下运动使张开的手爪刚好能抓住毛坯件。这时闭合手爪抓住毛坯。然后Z向上运动到指定高度后(不会发生碰撞),X轴向左运动到工作台卡盘正上方,然后Z轴向下运动把毛坯装入卡盘或工装内。然后卡盘夹紧,Z轴上升到超出机床防护罩上方,X轴再运动到毛坯上方或等待卡盘上方。

2、 从工作台卡盘取下零件及放置到特定位置过程:

当X轴运动到卡盘的正上方后,Z轴向下运动使手爪刚好能抓住工件,然后给气压使手爪合并抓住工件,这时机械手的控制系统控制液压卡盘松开,当控制系统得到卡盘松开信号后,Z轴向上运动到出来机床防护板,然后X轴向左运动(取决于放下料的位置)把工件运动到放料位置正上方。这时Z轴下降到工件落到放料件上,在张开手爪及提升Z轴,从而完成取料及放料过程。

当X轴运动到卡盘的正上方后,Z轴向下运动使手爪刚好能抓住工件,然后给气压使手爪合并抓住工件,这时机械手的控制系统控制液压卡盘松开,当控制系统得到卡盘松开信号后,Z轴向上运动到出来机床防护板,然后X轴向左运动(取决于放下料的位置)把工件运动到放料位置正上方。这时Z轴下降到工件落到放料件上,在张开手爪及提升Z轴,从而完成取料及放料过程。

四、 控制系统简介

在上下料过程中要与机床工作台运动及卡盘张紧等精确协调,严格按信号流顺序来控制上下料过程。在放下加工好的零件和取要加工的新零件时也必须与其配套的设施精确同步协调。这里的到位和离开等开关信号要高质量高可靠,必须以安全为主,确保每个步骤能够合理衔接,控制系统的信号扑捉速度要快。专业设计人员精通数控系统和数控机床,步进电机,伺服电机,气动手爪等相关产品,借鉴百格拉类似的机器人项目,可在短时间内对各个运动节拍进行合理安排和设计,保证上下料机器人高效、协调、安全、长期可靠地工作。

以上仅简单介绍为立式加工中心上下料原理性动作过程,还有其它车床、磨床和冲床等设备设计了上下料机器人。

五、 结束语

在德国几乎所有批量加工都采用机器人自动上下料。但根据要加工工件的几何形状,加工工艺和工作节拍不同,所采取的手爪和机器人的型号也有所区别。如加工工件不同或加工工件时间较长,可选用不同的手爪结构,用单台机器人对多台机床进行上下料,或是多台机器人联机上下料实现自动化。